|

概述

开关与插座是由众多零件或机构组成的电器附件,根据市场的需要,开关产品设计外观要求越来越高,产品壁厚越来越薄,这对注塑行业是一个挑战。一般依据日常经验或者采用类比法设计,但一些新的结构或工艺具有不确定性,如果仍然依据经验去进行新产品的开发,风险会很高。

随着Moldflow软件的普及,应用相关软件对关键零部件进行有限元仿真分析计算,根据分析结果评估设计的合理性,优化设计结构,提高设计的可靠性及开模可行性,缩短模具开发周期,降低生成成本。利用Moldflow软件对初始方案进行了流动、冷却和翘曲等方面的模拟,预测了初始方案下可能产生的主要缺陷,探讨了熔接痕等缺陷产生的主要原因,提出了相应的解决办法。以下案例将介绍Moldflow软件在开关行业的成功应用。

Moldflow开关产品解决方案

一、应用Moldflow优化产品结构解决结合线问题

|

|

案例: 开关上盖

仿真塑料在型腔中的流动,预测和消除制件

熔接痕太长的缺陷。 我们使用了Moldflow

软件进行了流动,来预测制件的质量是否可以接收。 本分析使用材料为 GE 塑料公司 USA ‘LEXAN 141

|

|

|

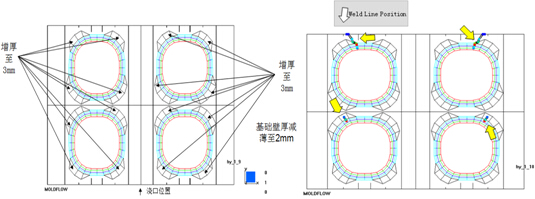

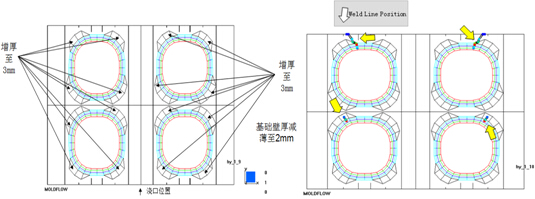

分析第一步:原始产品结合线位置预测

上左图显示填充情况 在孔的周围形成的的熔接痕,熔接角度很差。

为了获得较好的熔接角度我们必须修改孔周围的壁厚。

在加强筋处流动情况良好,虽然填充速度比表面慢,但未出现滞流现象

右图显示了熔接痕在制件中的位置

有四个非常严重的可见的熔接痕,需要修改制件壁厚。

通常流动前锋温度、压力和流动速率是熔接痕是否可见的重要因素。

|

|

|

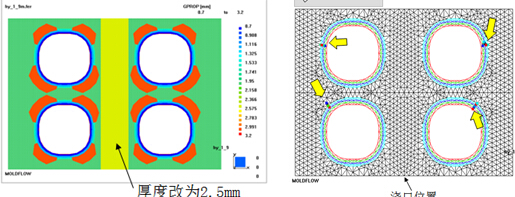

优化方案一:

客户不允许对孔附近壁厚的修改幅度太大,因为会影响其功能,但是我们试过了很多方案,简单地通过修改浇口的位置、筋的厚度不能达到理想的效果,因此我们采用了下左图的结构。

右图显示了制件上熔接痕位置

有四个可见的熔接痕,下边两个的严重程度和长度均优于初始设计,但上边两个仍然很严重。

|

|

|

优化方案二:

在前一次的改进方案中,上边的熔接痕仍不理想,因此我们对壁厚又作了进一步修改,如下右图左图显示了制件上熔接痕位置 有四个可见的熔接痕,但严重程度和长度均优于前一设计。 熔接线问题得到控制。

|

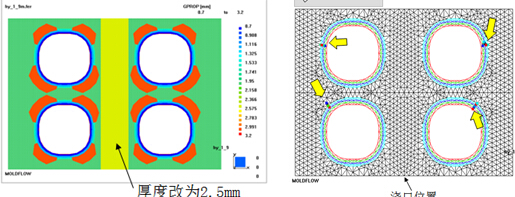

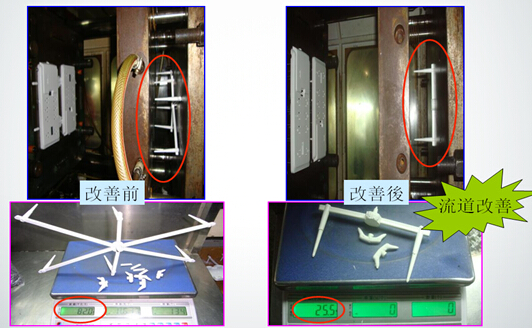

二、应用Moldflow优化模具流道设计,节省材料

|

|

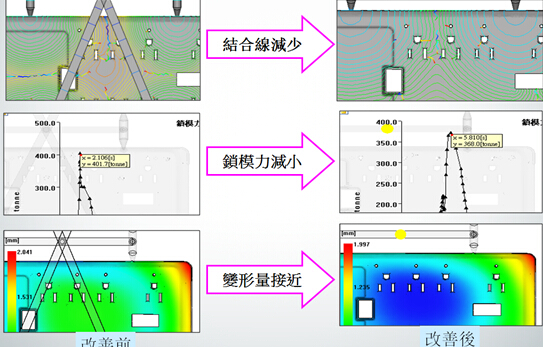

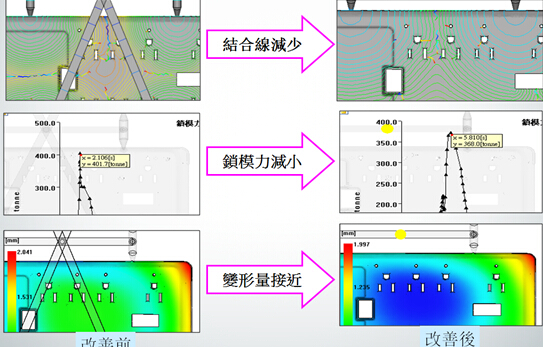

如图电器开关上盖,原始方案采用6根竖流道,出现结合线多、锁模力大(三板模流道压力损失大)、料头浪费大等问题,采用Moldflow进行减浇口方案分析,通过方案对比,发现将流道减少至两根,变形量差不多,但结合线明显减少,锁模力降低,于是实际模具大胆采用优化方案。

|

|

|

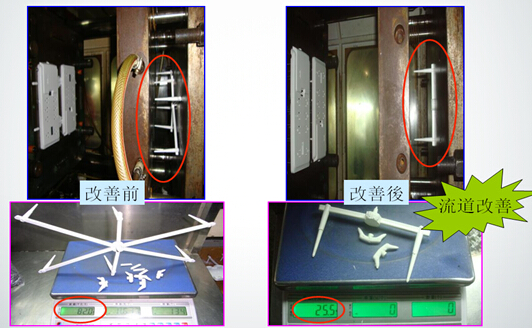

下图是实际试模结果对比,发现料头重量明显减少,但产品外观质量更好。开模成本大大降低(改产品大批量生产)

以上案例说明当新的方案难以用经验去判断时,可用Moldflow作方案对比,可以很快地找到良好方案。

|

|

|