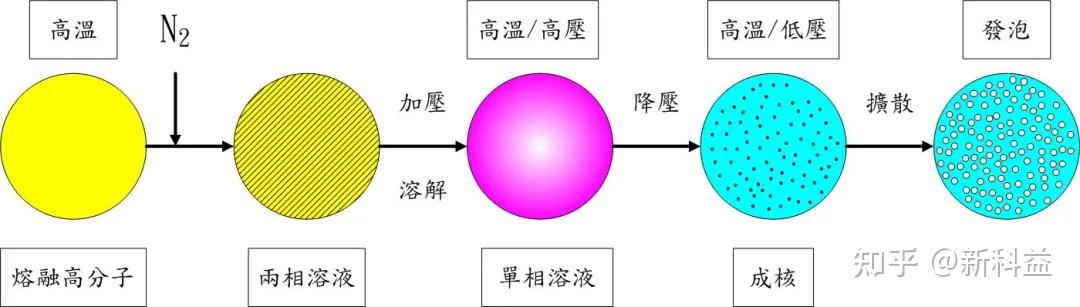

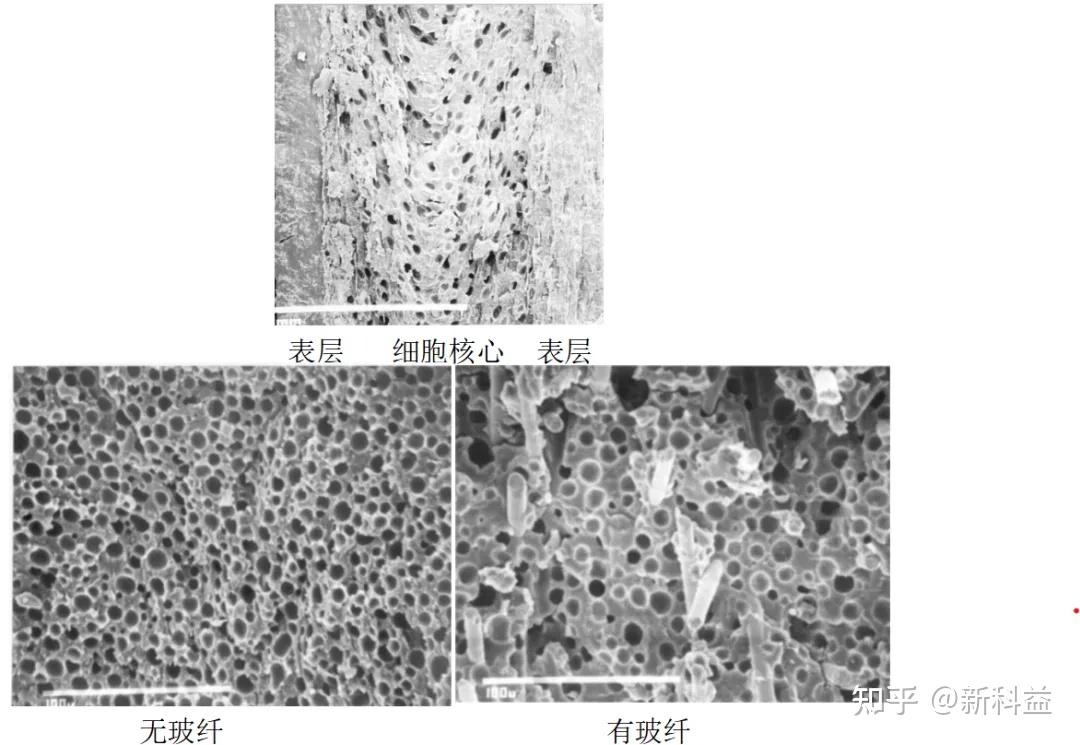

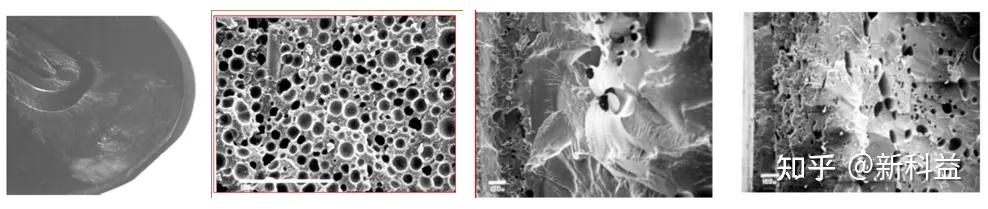

超临界流体(SCF)微孔发泡是利用气体(通常为N2或CO2)在聚合物中的溶解度对压力和温度的依赖关系,使经过超临界流体过饱和后的聚合物混合体系在冷却过程中,进入热力学不稳定状态,诱导气核形成,进而得到微孔结构。超临界发泡成型技术是一种物理发泡成型技术,同时也是一种微孔发泡成型技术,通常可以将孔径控制在5-100μm,泡孔密度一般为10^9~10^15个/cm^3。

一、超临界流体微孔发泡(Mucell)工艺

Mucell的四个过程-气体溶解、成核、气泡成长、成型–都须要配备特殊的设备,才可以产生微细的气泡结构。

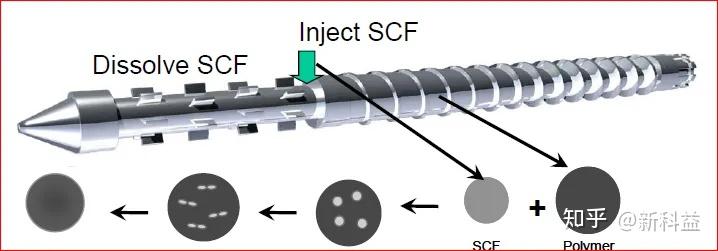

1. 气体溶解:超临界流体 (SCF)在高压下被注射到料筒内与聚合物熔体混炼成单相熔体,施加的高压使得气体溶解在聚合物熔体中。

2. 成核:单相熔体通过开关式喷嘴注射到温度和压力较低的型腔中,由于温度和压力降低,引发分子的不稳定性,从而在产品内部形成大量的气泡核。

3. 气泡生长:气泡核逐渐长大生成微小的孔洞。

4. 凝固:在发泡工艺期间,模具将持续冷却,从而形成内部孔状结构。结果便会形成泡孔大小为 5-100 微米左右的发泡制品(实际大小取决于工艺条件)。

二、超临界流体微孔发泡(Mucell)注射成型的优点

1. 和化学发泡相比,工艺更简单并易于控制

2. 较气辅注射成型,超临界流体微发泡注射成型的产品和模具设计比较容易

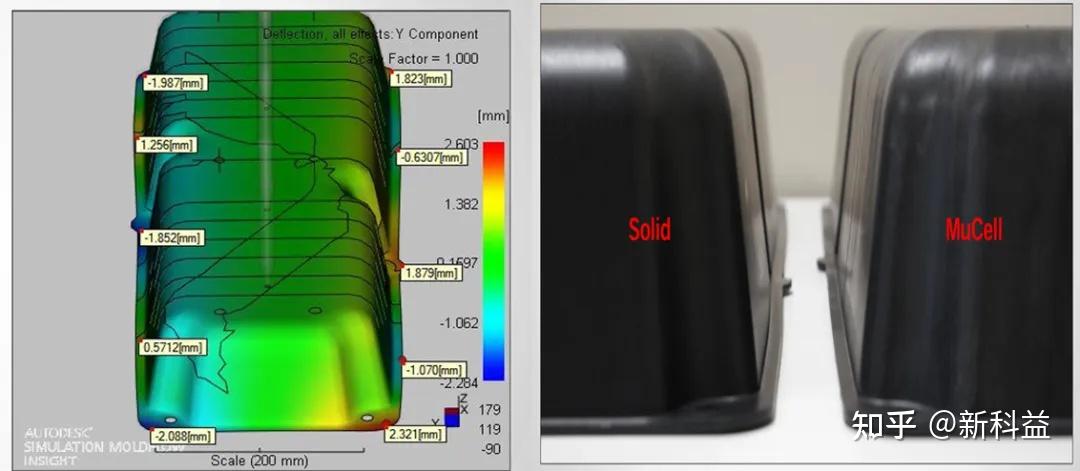

3. 剪切应力小,残余应力低,产品不易变形,产品尺寸精准而且稳定

4. 微发泡的融胶黏度低、充填容易

5. 低料温和低模温,冷却时间短,无传统的保压时间,周期时间缩短

6. 型腔内的微泡持续膨胀保压,可避免缩痕和缩孔

7. 压力降小,所须射压和锁模力低

8. 产品减重

三、超临界流体微孔发泡(Mucell)注射成型的缺点

1. 设备特殊并且价格高

2. 表面缺陷,外观质量差

3. 材料性能下降

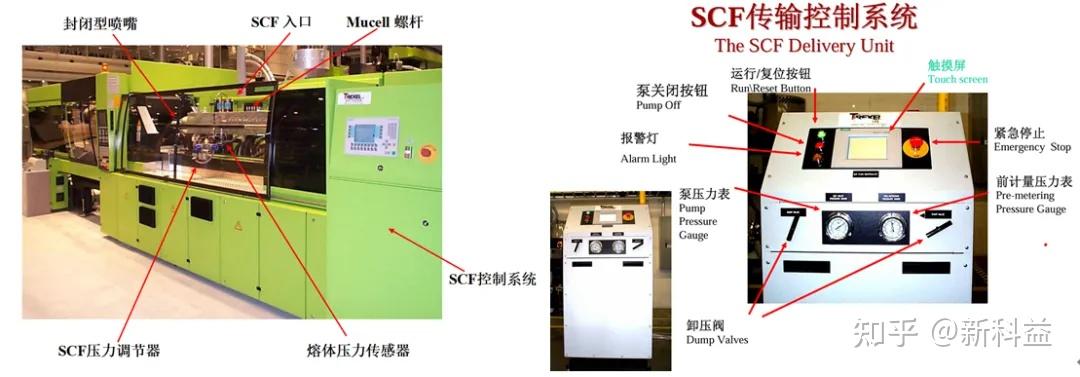

四、微孔发泡(Mucell)注射成型机

五、微孔发泡(Mucell)成型问题

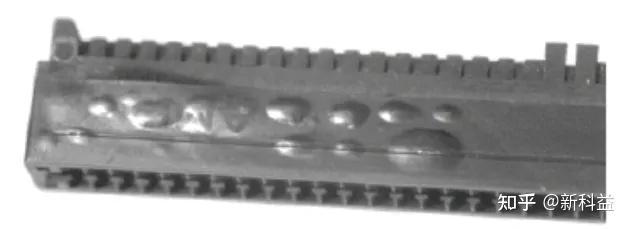

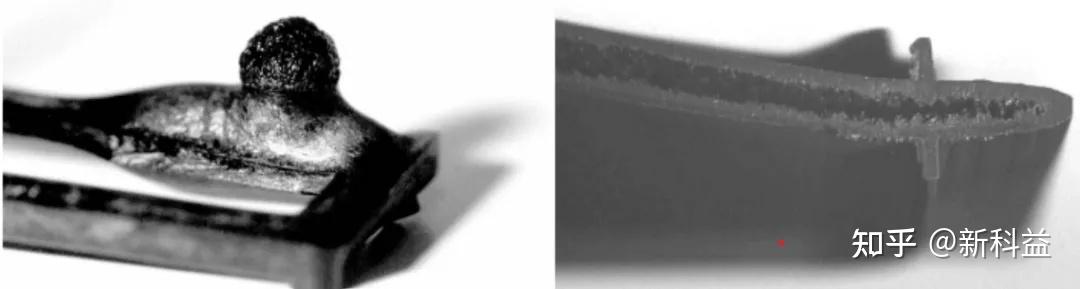

1. 内部气泡:表面变形,形成一个空的或大的泡,表现为厚的表层下有一个光滑的内表面,常在产品的四周随机出现,常见于聚烯烃和无填充的半结晶性材料,由于SCF逸出熔体导致产品出现气泡,可降低压力降,优化SCF剂量、增加有效的混合时间、提高SCF压力

2. 表面气泡:在产品表面的薄壁处形成许多小的气泡,常见于无填充的半结晶性材料,如POM。主要原因是浇口处剪切造成的,可降低注射速率或优化浇口设计

3. 吹破:与内部气泡类似表象,但在其内部或表面具有粗糙气泡结构,不会随机出现,通常在热点处,主要是由于产品在顶出前没有充分冷却,可增加冷却时间,降低温度,消除热点来解决

4. 表面缺陷:过多的漩涡痕、表面起皱、冷流痕。主要是由于喷射、冷的料流前峰形成冷料引起的。可提高模具温度,降低注射速度,对于加填充的半结晶材料,降低SCF量,对于无定性和无填充的半结晶材料,提高SCF量,浇口放在薄壁处,加强排气,模具表面做皮纹处理等

六、基于Moldflow的微孔发泡(Mucell)成型解决方案

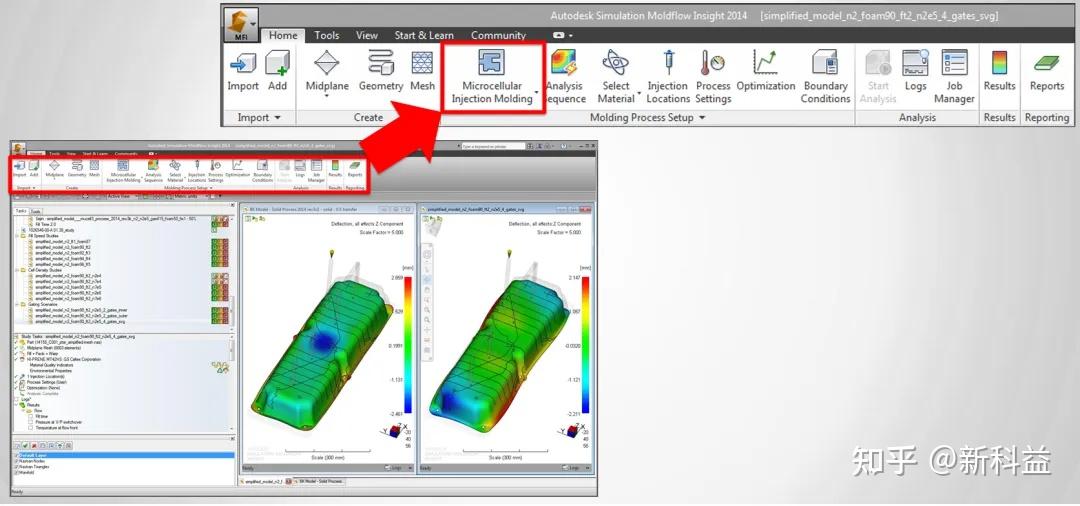

1. 设置微孔发泡注射成型分析:单击“主页”选项卡-“成型工艺设置”面板,然后从列表中选择“热塑性塑料微孔发泡注射成型“

1. 建模:材料Hi-Prene MT42HS PP%+Talc

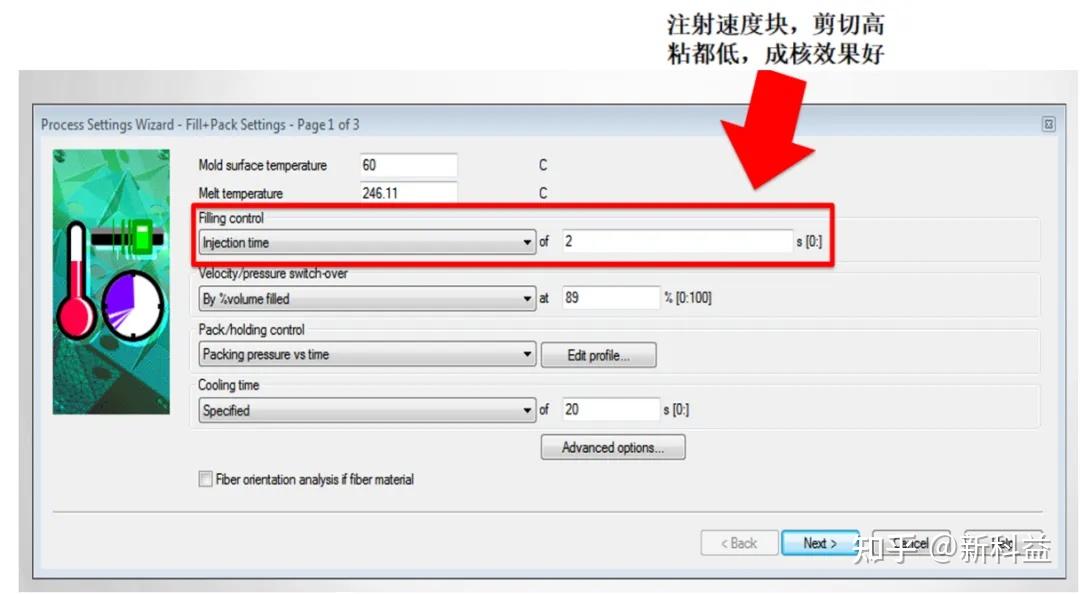

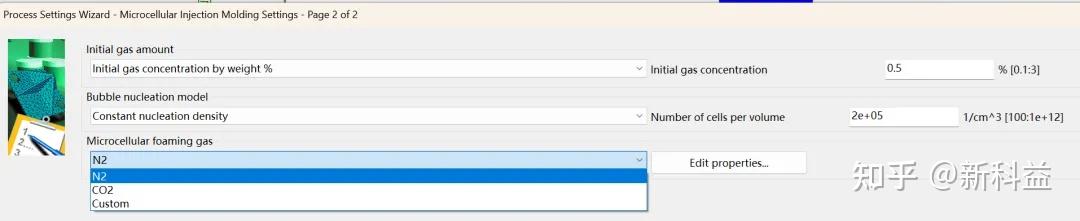

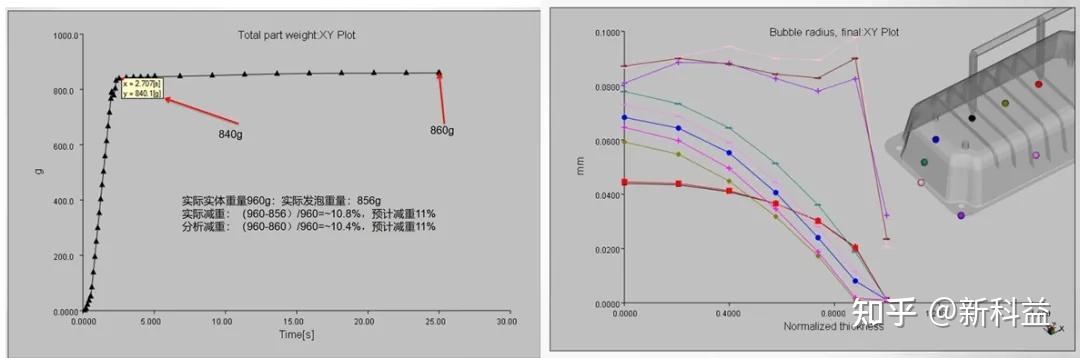

2. 微孔发泡工艺设置:快速注塑,预计减重11%,选择氮气 (N2) 或二氧化碳 (CO2)

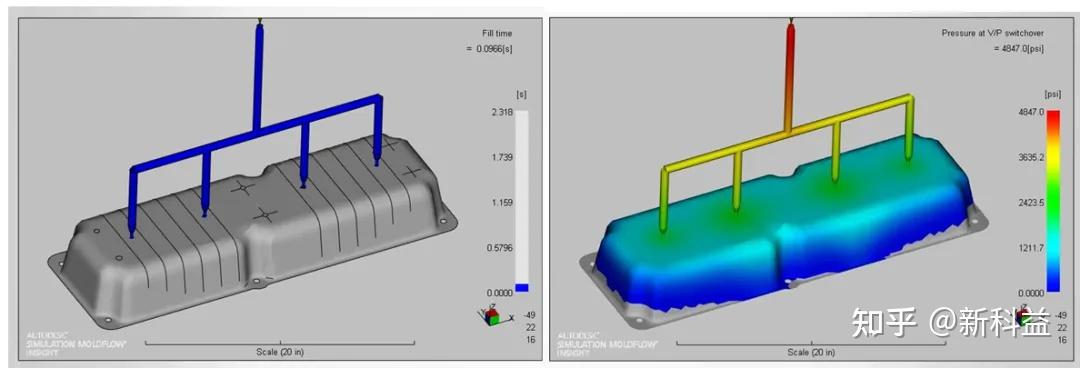

3. 微孔发泡分析结果:

压力高,气泡尺寸小,温度高,气泡尺寸大