随着电子产品和封装系统向小型化、多功能化和高可靠性方向发展,电子封装综合了方形扁平式封装( quad flat package,QFP) 及插针网格阵列封装( pingrid array,PGA) 形式的优点,其中球栅阵列封装( ball grid array,BGA) 突破了传统封装引脚数的限制,可满足客户对电子产品集成化、微型化的需求。BGA封装集成电路广泛运用在计算机、手机、汽车电子以及军用航空等领域,所以其可靠性至关重要。为保证微电子器件应用过程中工况稳定可靠,成品BGA 集成电路应用前需经一系列可靠性试验,对其进行筛选与考核,目前试验延用标准为MIL-STD-993L-2019。其中,环境试验( 温度循环等) 和高加速应力试验( 高压蒸煮等) 用以确定和纠正集成电路的薄弱环节,例如试验后结构损坏、性能不达标和界面及内部损坏等。

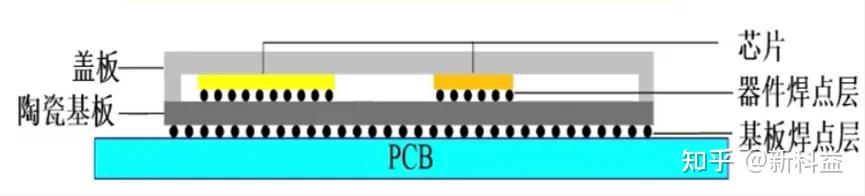

当电子产品处于温度循环的工作环境时, 由于基板和焊点的热膨胀系数不匹配, 在交变的温度循环中会产生交变的热应力,从而导致焊点的热疲劳失效;在焊球疲劳失效的研究中,主要集中在失效机制、疲劳寿命预测以及疲劳仿真等方面。焊球疲劳失效的仿真技术已成为一种重要的工具,利用有限元分析和其他数值模拟方法,能够模拟焊球在实际工作条件下的应力和变形行为。

焊点疲劳失效过程

1. 温度变化导致的热应力

-热膨胀系数不匹配

-温度分布不均匀

2. 焊点应变

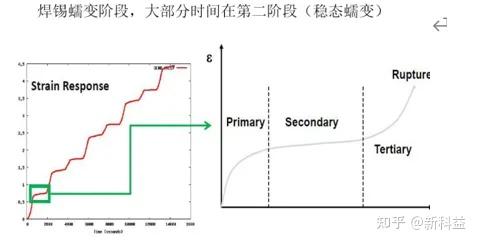

-蠕变和粘塑性

3. 焊点金属学变化和疲劳损伤

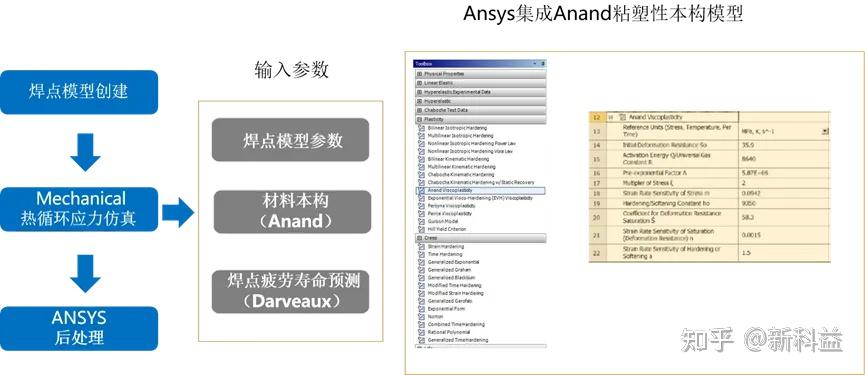

BGA焊球温循疲劳仿真分析流程

BGA焊球关键参数定义

BGA分析模型创建

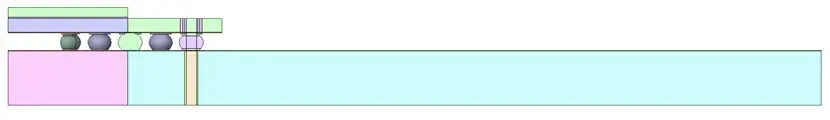

BGA焊球分析模型可采用 Ansys SpaceClaim创建,为提高求解效率,本文采用四分之一对称封装模型进行分析。

Ansys SpaceClaim可以同时导入外部设计好的BGA模型,对于导入的3D模型,Ansys SpaceClaim 可以快速修复小碎边、小碎面、尖角等过于细节的特征。

同时Ansys SpaceClaim也可以导入ECAD文件,可考虑PCB叠层结构,提高仿真精度。

BGA封装焊球模型

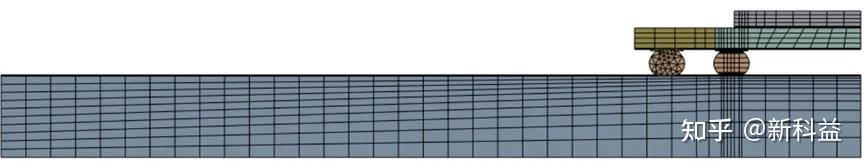

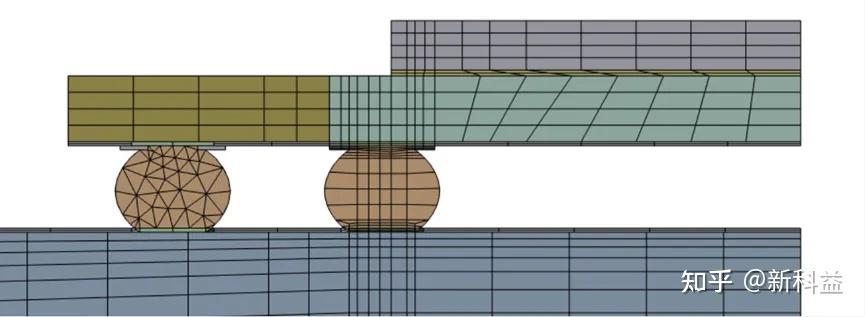

网格划分

为提高求解精度,对局部网格进行控制。焊球材料同时采用六面体的精细化网格和四面体粗糙网格,可比较其求解精度。

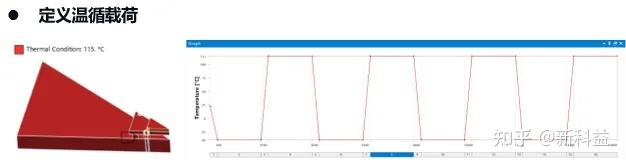

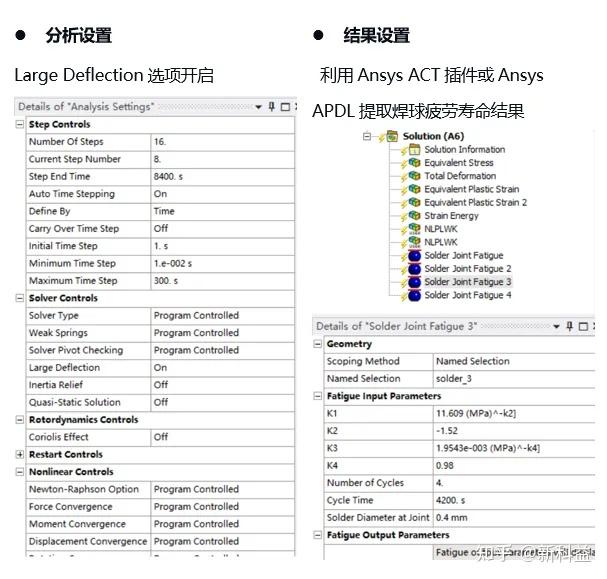

关键求解设置

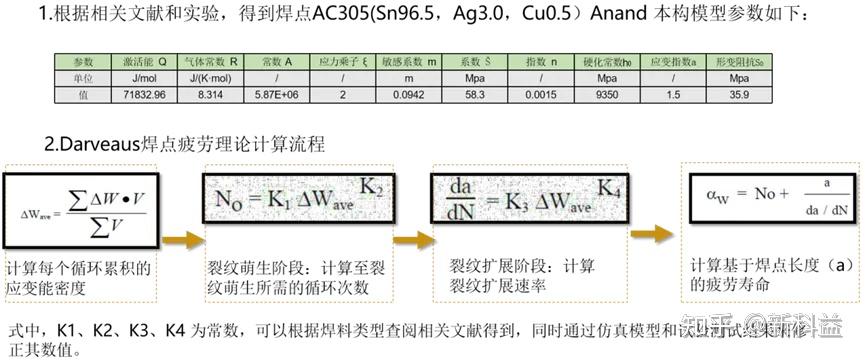

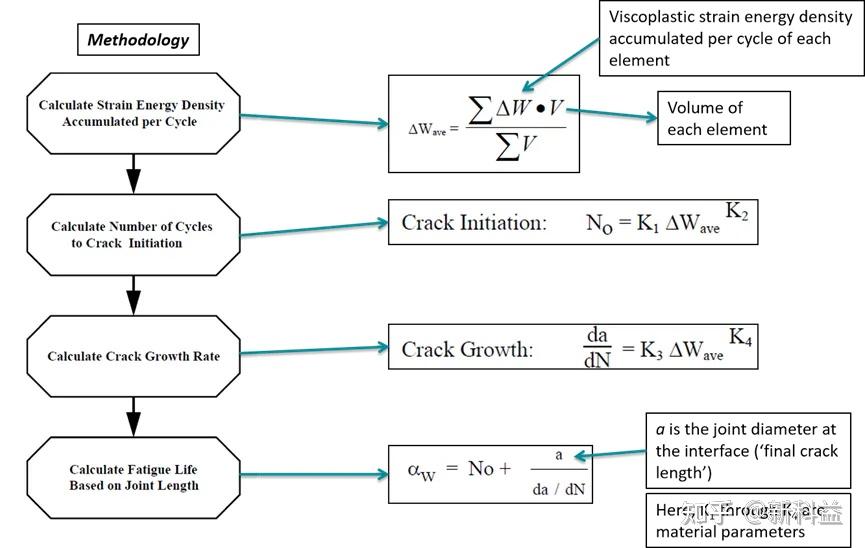

l 焊点疲劳寿命预测理论方法

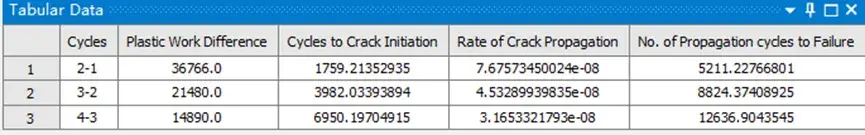

本文焊点疲劳寿命预测基于Darveaux方法计算获的,具体方法如下。

分析结果

l 计算出应力风险最大的焊球

焊点等效塑形应变云图

等效塑性应变时间历程

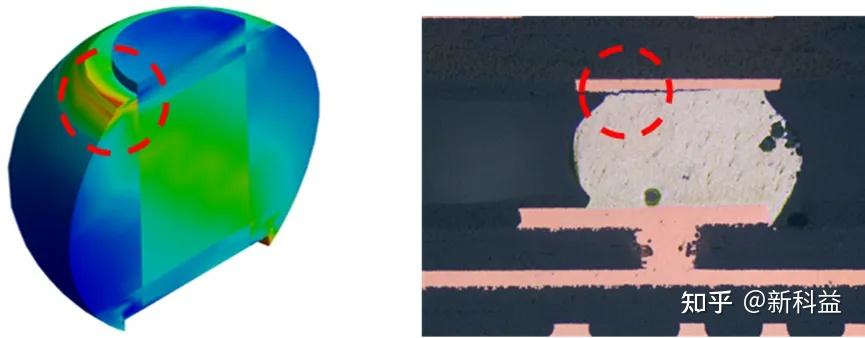

l 选择风险最大区域用于寿命计算,裂纹从应力最大位置开始生长。产品焊球切片图片,裂纹出现在铜锡合金区域,焊球金属学特性发生变化。

结论

本文通过有限元分析研究了芯片尺寸封装中焊点的热疲劳可靠性问题,并且运用Darveaux 疲劳寿命模型预测了焊点的疲劳寿命. 得到以下结论:

(1) 在热循环过程中,焊点的最大等效塑性应变以及最大粘塑性应变能密度都是发生在边角焊点靠近基板焊盘的界面处, 因而预测该界面将是焊点首先出现裂纹的地方;

(2) 从模拟得到的焊点的等效塑性应变时间历程图中可以看出,Anand 本构模型能够合理地模拟焊点的时间温度相关的粘塑性材料特性;

(3) 通过Darveaux 疲劳寿命模型预测的焊点寿命结果在模型的预测精度范围之内, 如果可以通过实验测得焊点的裂纹扩展数据, 然后修正Darveaux 裂纹扩展相关常数, 将可以得到更加精确的预测结果;

(4)通过Ansys SpaceClaim能够高效创建和处理导入的复杂模型问题,并能够导入PCB layout叠层结构,提升仿真准确性。