基于 SystemCoupling 自动联动Maxwell 与 Fluent实现电弧动态仿真,摆脱数据传递的瓶颈

一、描述

在电力系统和电气设备的研究与设计领域,传统电弧仿真一直是一项至关重要却又面临诸多挑战的工作。传统的电弧仿真大多采用 “电磁 - 流体” 分步计算模式。在这种模式下,需要研究人员手动传递诸如洛伦兹力、温度等关键参数。这种手动操作的方式存在着明显的弊端,一方面会产生数据延迟的问题。因为手动传递数据并非即时完成,在传递过程中会有时间间隔,这就导致后续计算所依据的数据并非实时数据,从而影响整个仿真的时效性和准确性。另一方面,还需要用户自定义UDF来实现数据传递,大大增加了仿真的难度。这些问题综合起来,使得传统电弧仿真难以准确捕捉电弧瞬态传播与灭弧过程,无法为电力系统和电气设备的设计与优化提供可靠的依据。

针对上述传统电弧仿真所面临的瓶颈,本文进行了深入的研究和探索。基于 Ansys 2025R2 平台,提出并构建了以 System Coupling 为核心的多场耦合方案。该方案打破了传统的分步计算模式,实现了电磁、流体、热场的实时自动联动。在这个方案中,各个物理场之间的数据能够实时交互和共享,避免了手动传递参数所带来的数据延迟和映射误差问题。通过实时自动联动,能够更加准确地模拟电弧在不同物理场作用下的瞬态传播和灭弧过程,大大提升了电弧动态仿真的效率与准确性。这不仅有助于深入理解电弧的物理特性和行为规律,还能为电力系统和电气设备的设计、优化以及故障诊断提供更加可靠的技术支持。

二、电弧仿真的核心假设与多场耦合关系

2.1 局部热平衡(LTE)假设

仿真中采用 LTE 假设:电弧等离子体空间内所有化学物质(离子、电子、中性分子)温度一致,简化材料参数(比热容、电导率等)的温度依赖性建模,为多场耦合计算提供基础 。

2.2 多场耦合关系

电弧动态过程涉及电磁 - 流体 - 热三场强耦合,具体关联如下:

-

电磁场:电流通过电弧产生洛伦兹力,驱动电弧在腔体中运动;同时电流焦耳热为电弧提供能量,维持等离子体状态;

-

流体场:洛伦兹力与浮力共同决定电弧的流动轨迹,流体运动进一步影响热量传递与离子分布;

-

热场:电弧高温(可达10000K以上)通过辐射、对流向周围介质散热,温度变化直接改变等离子体电导率与介质电离程度,反作用于电磁场与流体场。

三、Ansys 多场耦合仿真方案设计

3.1 方案整体框架

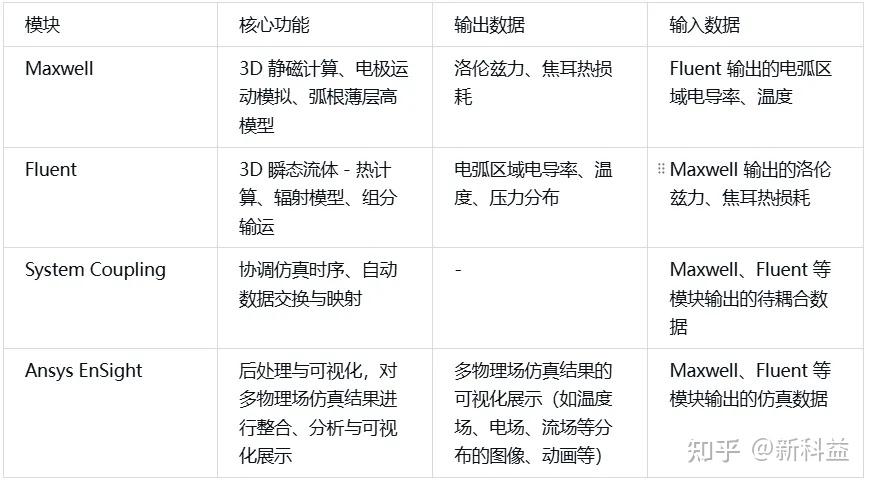

本方案以Ansys System Coupling为数据交互核心,联动 Maxwell(电磁仿真)与 Fluent(流体 - 热仿真),Ansys EnSight 软件进行后处理(物理场云图和动画等输出),实现电弧全流程动态仿真,框架如图所示(基于 Ansys 2025R2):

数据交互逻辑:System Coupling 通过 “SimTime” 控制计算时序,每完成 Fluent设定迭代步数(如10步,时间步长1e-5s),自动将电导率、温度传递至 Maxwell;Maxwell 基于新参数更新洛伦兹力与损耗,反传至 Fluent,形成闭环耦合,彻底摆脱传统手动数据传递瓶颈。

Ansys 多场耦合电弧仿真数据交互逻辑图

3.2 关键技术

3.2.1 材料参数精准导入

电弧等离子体的材料参数(电导率、热导率、比热容等)随温度显著变化,方案采用

“文件导入 + 插值计算” 实现参数建模:

-电导率、热导率等参数编制为一维 / 二维温度 - 压力关联表格(如Electrical_conductivity.txt),通过用户自定义函数(UDF,如Properties_Arc_v4.c)导入 Fluent;

导入Fluent的文件

导电率文档

-比热容通过 Journal 文件(specific heat.jou)导入,焓值由 Fluent基于比热容自动积分计算;

比热容文档

-UDF 支持参数扩展,用户可按需添加密度等其他物性参数,适配不同灭弧介质(空气、SF6)。

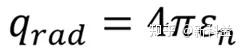

电弧高温区域通过辐射释放大量能量,方案采用净辐射系数(NEC)模型简化辐射计算:

-核心假设:仅考虑电弧中心高温区(T>5000 K)的辐射发射,忽略边缘低温区的辐射吸收;

-辐射热流密度公式:

q_{rad} = 4π(varepsilon_{n}),其中\varepsilon_{n}为净辐射系数,通过温度关联表格导入 ;

-对比 Fluent 内嵌 DO/P1 模型,NEC 模型在保证精度的前提下,降低计算量,提升仿真效率。

-净辐射系数(NEC)模型:

其中

为净辐射系数。

电弧等离子体区域辐射传热示意图

NEC文档数据

四、案例验证与结果分析

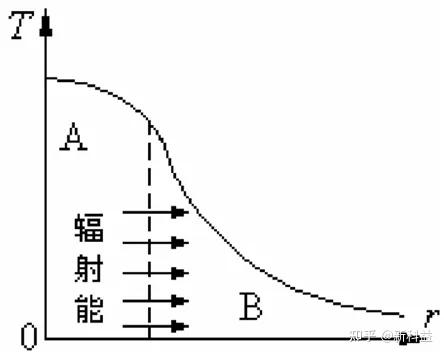

4.1 模型设置

几何:两根平行导轨(铜材质),电流从一端流入、另一端流出,电弧初始位于导轨底部;

几何模型图

仿真流程完全基于 GUI 操作,基本步骤为:

(1)使用 Ansys Maxwell 求解器的静磁模型进行电磁仿真设置

Ansys Maxwell 电磁场仿真界面

(2)使用 Ansys Fluent 软件的热流分析进行流场设置

Ansys Fluent热流场仿真界面

(3)使用 Ansys System Coupling 软件的协同仿真设置

Ansys System Coupling耦合仿真界面

(4)使用 Ansys EnSight 软件的后处理

Ansys EnSight后处理界面

4.1.2 结果分析

电弧在洛伦兹力驱动下从导轨底部向上运动,Fluent 输出的温度场云图显示:电弧中心温度最高达10000K,且随运动过程逐渐扩散;后处理自动导出至 Ensight,可清晰观察电弧传播轨迹。该案例验证了方案对电弧宏观运动的模拟能力,仿真耗时较传统分步计算缩短 30%,数据传递无人工干预误差。

五、方案优势总结

与传统电弧仿真方案相比,本方案的核心优势如下:

1.突破数据传递瓶颈:System Coupling实现Maxwell 与 Fluent 的自动数据联动,消除手动传递误差,仿真效率提升 30% 以上;

2.多物理场耦合更精准:融合电磁、流体、热多场模型,适配低压电器全工况仿真;

3.易用性与扩展性强:基于 Ansys 统一平台,支持 GUI 操作与 UDF 扩展,可按需适配空气、SF6 等不同灭弧介质,及新能源汽车 / 储能断路器等新兴场景;

六、结论

本文提出的基于 Ansys System Coupling 的低压电器电弧多场耦合仿真方案,通过Maxwell 与 Fluent 的自动联动,解决了传统方案数据传递瓶颈问题,实现了电弧形成 - 传播 - 灭弧全流程的精准模拟。案例验证表明,方案可有效预测电弧运动轨迹、电流 - 弧压特性及腔体压力变化,为低压电器的可靠性设计与故障风险评估提供关键技术工具。

|