Moldflow翘曲分析技巧

一、收缩与翘曲的区别:

收缩是塑件从熔融状态冷却到固态所产生的体积变化。

翘曲是成形塑件的不均匀收缩导致表面的扭曲、产品变形。不均匀收缩产生的应力超过塑件刚度或者屈服强度后引起的变形。分子链/纤维取向性、模具冷却、塑件设计、模具设计及成形条件等因素影响均匀收缩。

二、影响收缩的因素:

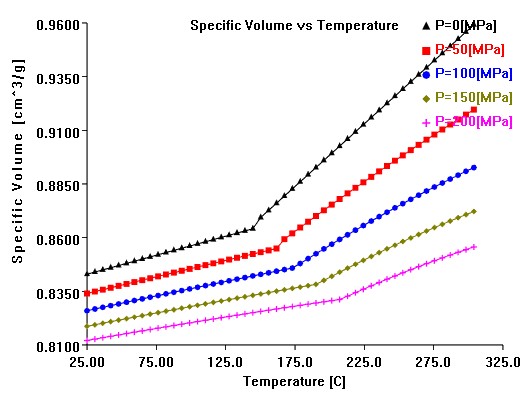

1. 体积收缩率是所有其他收缩因素的背后驱动力,是由塑胶材料的PVT(压力/体积/温度)属性决定的。

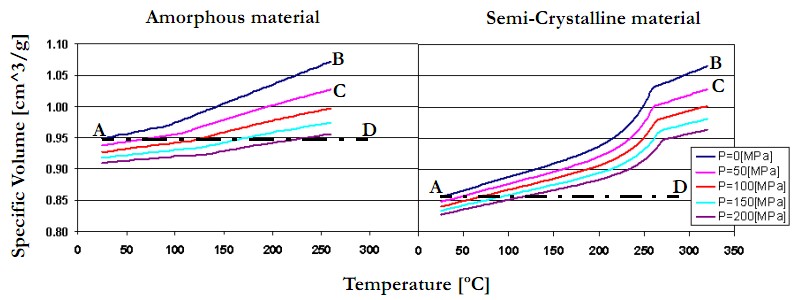

2. 高冷却速率,对结晶性材料最明显,它会降低塑胶材料的结晶度

3. 填充造成分子和玻纤的取向,导致平行和垂直于流动方向收缩率差异

4. 成型的产品抑制在模具内,导致产品在厚度Z方向自由收缩,长度和宽度方向无法收缩

5. 产品在厚度方向上的温差导致弯矩

因收缩不均导致翘曲,我们把翘曲产生的原因归结为:

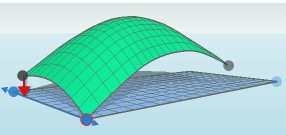

1. 由于模具型芯型腔两侧温度不一致,导致产品上下表面存在温差,从而引起的收缩不均,称为冷却不均

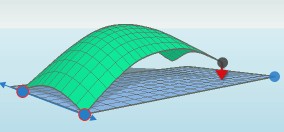

2. 由于产品壁厚或者保压的关系导致产品上区域与区域间存在收缩差异,从而引起的区域收缩率差异,称为收缩不均

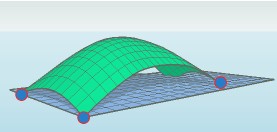

3. 由于材料的取向导致平行和垂直方向上的收缩率变化,称为取向不均

三、Moldflow是如何计算翘曲的

1 残余应变理论

残余应变理论基本上是经验性的,它主要考虑的是收缩率因素,表述如下

其中: 是平行于流动方向的线性收缩率,

是平行于流动方向的线性收缩率, 是平行于流动方向的线性收缩率,

是平行于流动方向的线性收缩率, 是体积收缩率,

是体积收缩率, 是结晶度,

是结晶度, 是平行于流动方向的分子定向度,

是平行于流动方向的分子定向度, 是垂直于流动方向的分子定向度,

是垂直于流动方向的分子定向度, 是体现模具对翘曲变形约束的量。

是体现模具对翘曲变形约束的量。

这些参数可分别通过流动分析和冷却分析后得到。另外 是与收缩性有关的材料常数。该模型考虑了模具温差引起的弯曲弹性模量的影响,故由该理论易知从收缩角度分析翘曲时的影响因素在于体积收缩率、结晶度、取向度及模具约束等,进步分析体积收缩率等即可得知制品翘曲情况。

2 残余应力理论

残余应力理论一般基于高聚物的粘弹性理论,它直接进行残余应力的计算,通过对注塑过程进行模拟,分析塑料制品在流动、保压及冷却过程中的应力积累,预测其翘曲变形。现通常认为,注塑制品的残余应力主要有残余热应力和残余流动应力两个来源。基于残余应力理论的残余应力计算按照是否考虑收缩率因素又分为两种一种未考虑收缩率因素,另种考虑收缩率因素,对残余应力计算结果进行修正,其理论模型描述为

式中  为应力张量,

为应力张量, 表示材料力学性能的张量,

表示材料力学性能的张量, 材料温度的时间等效值,

材料温度的时间等效值, 应变张量,

应变张量, 表示材料热性能的张量。

表示材料热性能的张量。

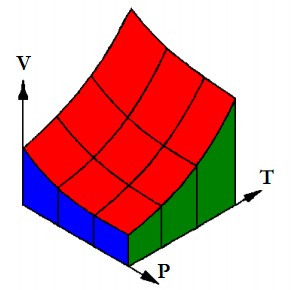

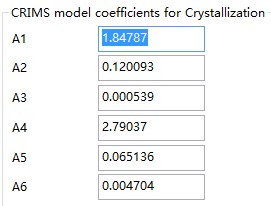

3 修正的模具内残余应力(Corrected Residual In-Mold Stress)介绍

考虑收缩率因素的残余应力理论(简称CRIMS模型)涉及了定注塑压力下塑料冷却时的应力变化过程,其中包括冷却时的热应力和收缩引起的应力变化及压应力,故由该模型可知体积收缩率、结晶度、取向度和模具约束等的影响。它的模拟结果将更加接近实际,该模型如下图所示

具体修正后数据的拟合参数:

图中: A1、A2、A3 修正平行方向收缩,

A4、A5、A6修正垂直方向收缩.

A1、A2、A4和A5 是比例因子 A3 和 A6是收缩值。

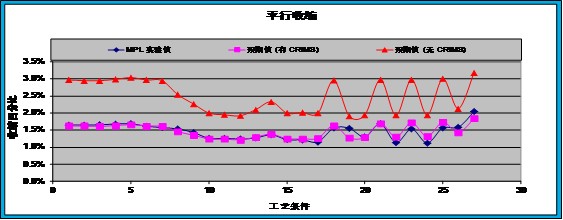

实验数据用于修正理论模型, 明显提高了预测精度:

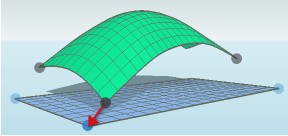

四、3D 网格的收缩模型

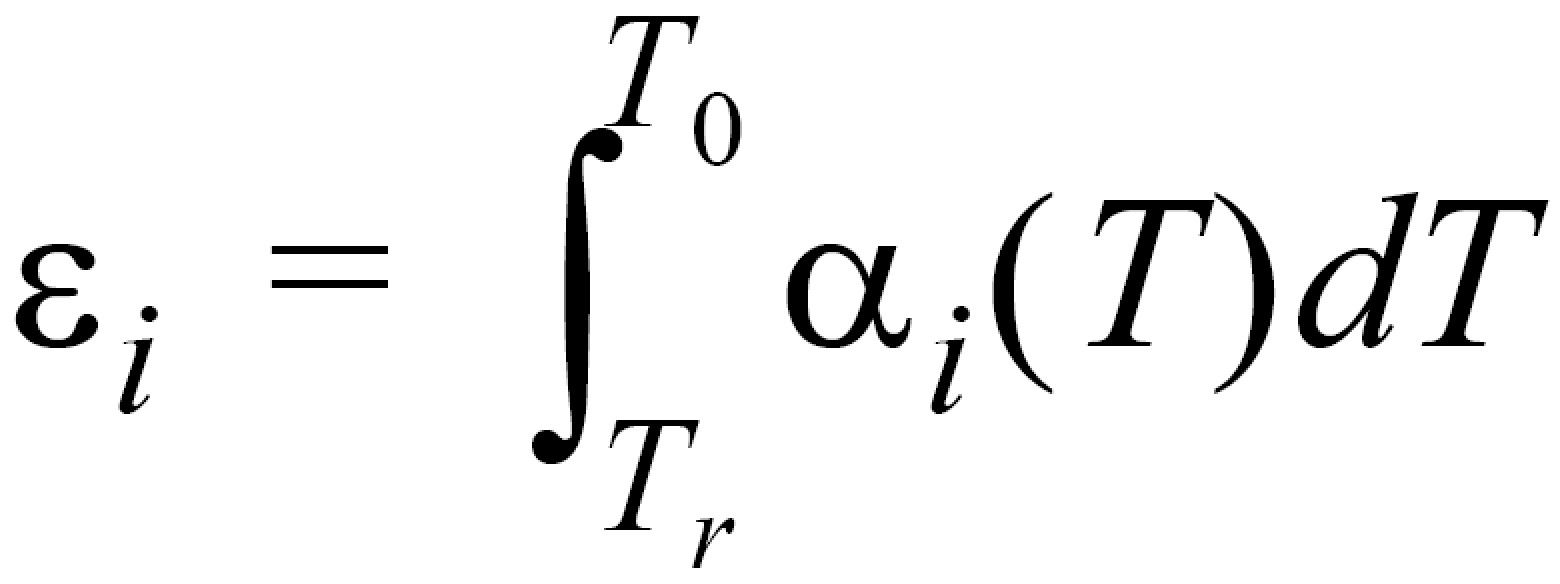

注塑成型零件的收缩取决于材料在处理期间的热力行为。为简化理解,我们假设固化零件具有线性弹性行为,熔体具有纯粘性行为。使用下式近似表示线性收缩是合理的:

其中:

Αi(T)是第 i 个主要方向上 T 温度下的线性热膨胀系数 (CTE)。

T0 是本地型腔压力达到大气条件时的温度。该值取自流动模拟。

Tr 是室温。

该模型考虑了:

区域与区域的收缩率变化(收缩不均效应)

不同方向上的收缩变化(取向效应)

五、翘曲分析注意事项:

1、网格模型

a) 正确区分薄壁件和厚壁件,长厚比大于4,建议采用双层面或者中面网格,其余选3D

b)

纤维增强材料四面体网格厚度方向划分8~12层

c)

保证网格质量:纵横比,匹配率,最大最小壁厚,体积

2、收缩模型:默认模型是最准确的收缩模型

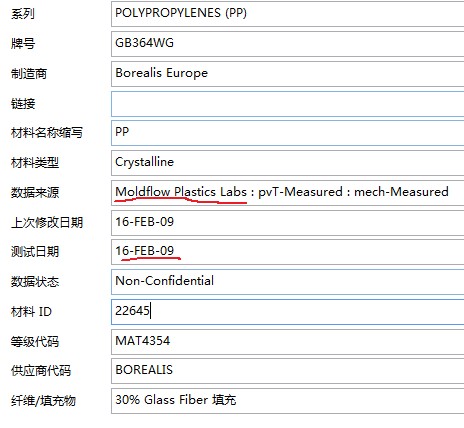

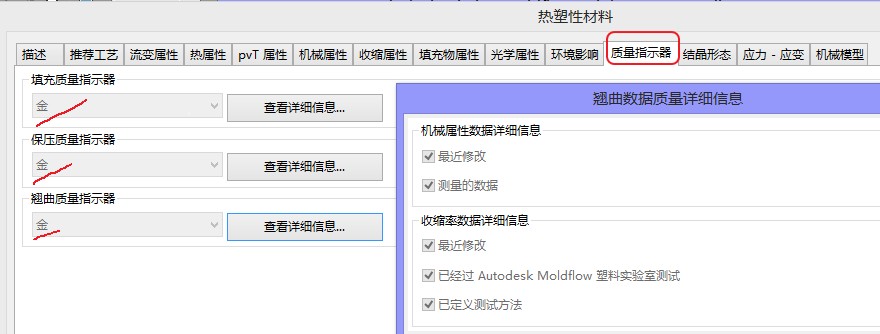

3、材料数据

a) 数据来源:Moldflow Plastics Labs

b)

材料的测试时间至少是2006年以后

c)

数据‘质量指示器’达到金牌

d)

结晶性材料最好有‘结晶形态’数据

e)

纤维增强类材料有‘填充物属性’数据

f)

CRIMS收缩数据必须跟软件版本匹配

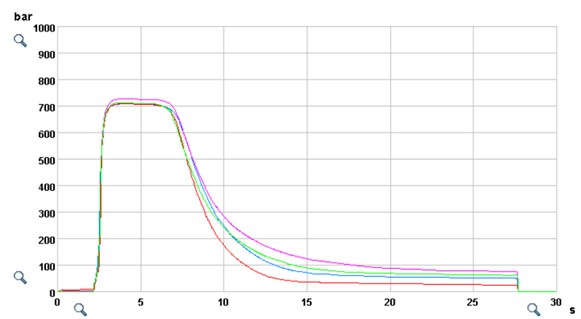

4、工艺参数

a) 获取真实的压力曲线

b)

测量模温、料温

c)

冷却水路的连接方法

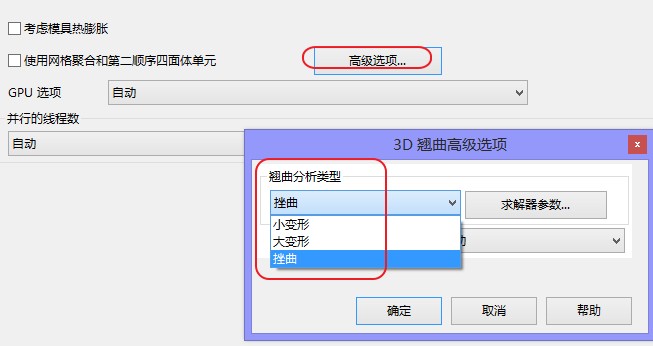

5、选择变形类型

a)

小变形: 预计零件的翘曲是稳定的

b)

大变形(3D/MD): 预计零件的翘曲是不稳定的

c)

挫曲 (3D、MD): 用于确定翘曲是否稳定

i

如果临界载荷因子 > 1,则由挫曲分析获得的变形结果OK。

ii 如果临界载荷因子 < 1,则需要运行大变形分析

d)

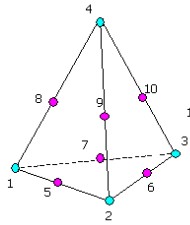

将四面体单元升级为二阶

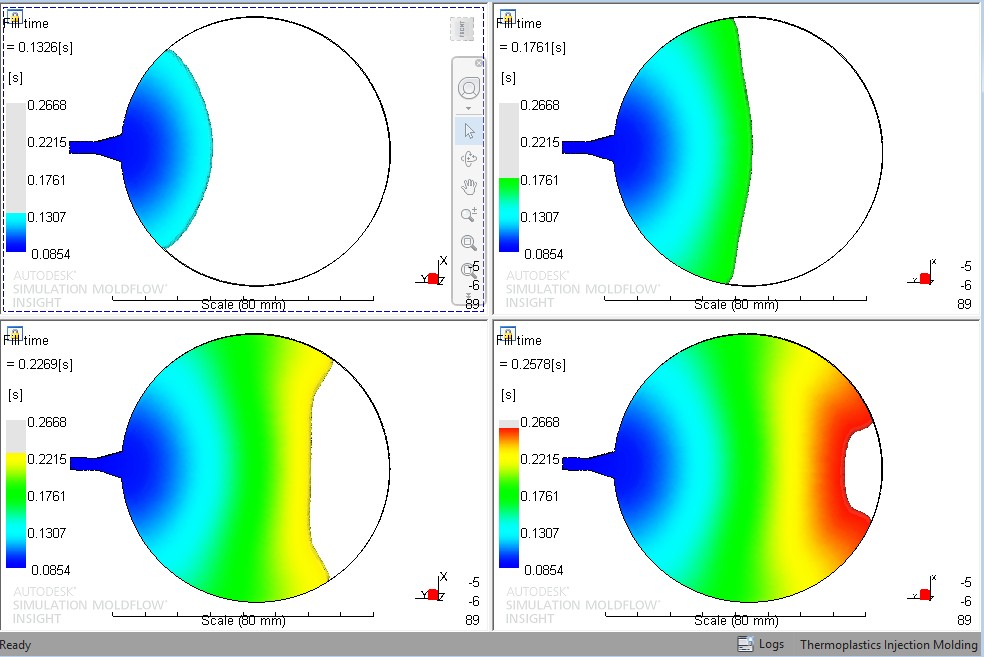

6、充填模式

a) 翘曲准确前提是收缩准确

b)

流动模式要跟短射样品一致

7、测量基准

a) 统一测量基准

b)

正确使用锚平面

.

.