Moldflow与结构分析的联合仿真

Moldflow是一个提供深入制件和模具设计分析的软件包,它提供强大的分析功能、可视化功能和项目管理工具。Moldflow使用户可以对制件的几何形状、材料的选择、模具设计及加工参数设置进行优化以获得高质量的产品。集成的用户界面使用户可以方便地输入CAD模型、选择和查找材料、建立分析模型、进行一系列的分析,并采用先进的后处理技术使用户方便的观察分析结果。

针对于塑料零件,由于塑料零件在注塑过程中会出现纤维取向和结晶,以及残余应力和变形。忽视了这种残余属性,导致结构分析与实际相差很大。将塑胶材料属性导入到结构分析中,对提高结构分析精度有很大意义。

一,塑胶零件的特征

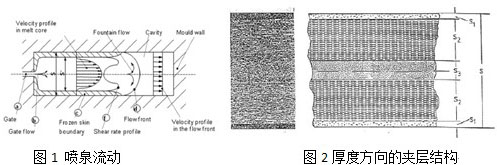

不均匀分布的各向异性材料属性是注塑成型塑料零件的主要特征之一,尤其是纤维增强材料的塑料零件。在注塑件"冻结"之前,聚合物熔体中的短纤维会跟随流动方向来确定在自身模具型腔中的取向,从而在高剪切区形成一个与流动模式相似的取向模式(其中绝大部分纤维的取向均与流动方向一致),并在厚度中间的核心区域形成一个完全不同的取向(纤维取向方向通常为随机的或与流动方向垂直)。如图1所示,流体前沿中的泉涌流动将核心区域的纤维方向变为由内向外到模具表面上,并随着熔体在模具壁上快速冻结,形成一层独特的薄表层。

图2中,沿注塑成型塑料零件厚度方向的夹层结构形态:其中S1代表泉涌流动效应所产生的表层,S2代表高剪切导致的高取向对齐区,S3代表核心区。

1.1玻纤取向分布

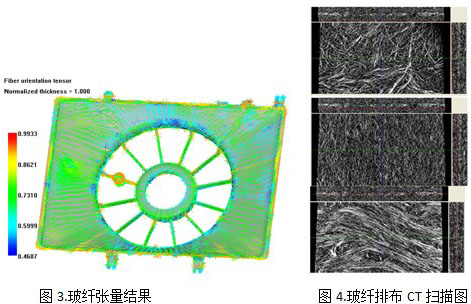

纤维长度是复合材料最终属性分布的一个主要因素。图3是Moldflow分析出来的玻纤张量结果。在塑料行业最近关注的长纤维增强复合材料中,可以通过纤维取向分布(FOD)和纤维长度分布(FLD)观察到跨厚度的三明治结构形态。如图4中Ticona所提供的CT扫描图像(2010年VanAst)所示。其中表层(上图)、剪切层(中图)和核心(下图)位置上有关长纤维取向和长度分布的CT扫描三视图。侧视图中的红线代表仰视图像所处的位置。

1. 2 结晶性能

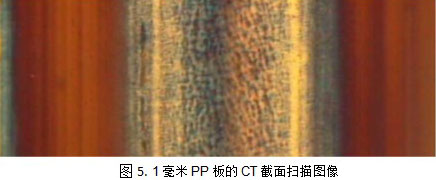

结晶性能具有和玻纤材料类似的形态特征,图5(2002年Régnier)显示了一种半结晶材料的截面CT扫描图像。核心区的晶相通常表现为球状晶体,其片层(inter-lamellae)结构表示各向异性很低。相反,剪切导致的结晶却在高剪切区起着重要作用,所以高切区的晶相中包含了取向的纤维状和串晶状的结构。这些晶体结构是导致非纤维填充的半结晶材料具有各向异性的主要原因。

1.3 残余应力

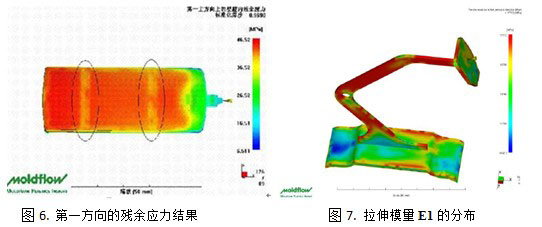

残余应力是影响注塑零件性能的重要因素,产生残余应力的原因在于注塑成型过程中跨厚度方向的凝固时间差异,所形成的压力和温度分布以及模具对固化的聚合物的变形的约束。这些在注塑件顶出前所形成的残余应力,是注塑件翘曲的驱动因素,因为注塑件一旦从模具中顶出,注塑导致的残余应力便会开始寻找新的平衡状态。与平衡的残余应力状态相对应的注塑件变形就是翘曲后的形状,这就是结构分析中所需要计算的。图6是Moldflow计算出的第一方向残余应力。

计算残余应力需要热膨胀系数和刚度张量在注塑件中的变化分布。Autodesk Moldflow Insight软件中使用了各种针对这些热-机械属性的微力学模型,来计算聚合物基体中纤维或晶体完全取向一致或取向随机两种特殊形态,图7是短纤维材料注塑成型的离合器产品中拉伸模量E1的分布。

三,Moldflow与Abaqus联合仿真

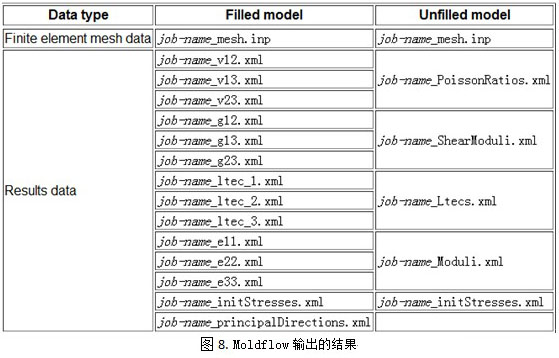

1.1 Moldflow输出的结果主要有以下

主方向 :主纤维取向方向是纤维取向张量的特征矢量,也是纤维取向张量的特征值,用于表示纤维在相应主方向上对齐的概率百分比。

主方向 :主纤维取向方向是纤维取向张量的特征矢量,也是纤维取向张量的特征值,用于表示纤维在相应主方向上对齐的概率百分比。

机械属性:基于单元的结果存储在各个连续的工程部件文件中,根据正交假设,主方向上共存在九个部件。这些机械属性的计算基于在填充+保压工艺设置的"纤维参数"中指定的所选微机械模型、9 个连续的纤维取向平均法,以及所选的闭合近似选项。

机械属性:基于单元的结果存储在各个连续的工程部件文件中,根据正交假设,主方向上共存在九个部件。这些机械属性的计算基于在填充+保压工艺设置的"纤维参数"中指定的所选微机械模型、9 个连续的纤维取向平均法,以及所选的闭合近似选项。

热膨胀系数: 第一、第二以及第三主方向上的线性热膨胀。这些值是根据在填充+保压工艺设置的"纤维参数"中选择的方法和取向平均计算出来的。

热膨胀系数: 第一、第二以及第三主方向上的线性热膨胀。这些值是根据在填充+保压工艺设置的"纤维参数"中选择的方法和取向平均计算出来的。

初始应力文件: 软件将 3D 翘曲分析计算出的初始应力传送到接口中。API 脚本会对此数据进行转换

初始应力文件: 软件将 3D 翘曲分析计算出的初始应力传送到接口中。API 脚本会对此数据进行转换

网格模型文件: Moldflow分析所用的网格

网格模型文件: Moldflow分析所用的网格

1.2 使用AMSA结构分析界面

AMSA全称是Autodesk Moldflow Structural Aliances,是Autodesk针对Moldflow与结构分析软件专门开发的一款工具软件;AMSA通过将存贮在Moldflow网格中的信息,通过关联点进行映射到结构分析网格中,映射有以下特点:映射变化程度、传递各向异性属性、传递残余应力。

使用流程如下:

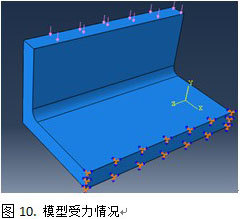

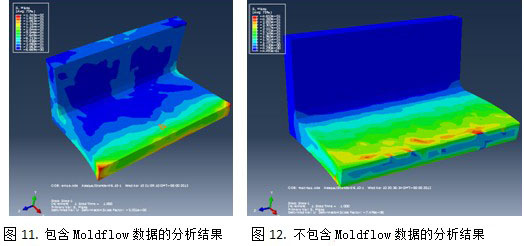

举一个简单的案例,如图10;对比以下使用AMSA和不使用AMSA的情况下,产品的结构分析差别。通过图11和图12,可以明显看出,如果塑料零件的结构分析没有Moldflow数据,分析结果精度将难以保证。

三 ,总结

综上所述,塑料件具有复杂的材料性能和力学性能,Moldflow为塑料件提供了运算残余应力和材料性质的能力,通过接口软件将Moldflow分析结果向结构软件分析过程传送的方法,使得结构分析更加精确、更加与实际一致。